ダイカスト技術

軽量で環境に優しく、リサイクルし易いアルミダイカスト。当社は高強度・高密度・高精度製品製造技術を基にして、鉄製部品からの置き換えを進めています。 又、更なる軽量化に向けて薄肉ダイカスト、加工レスにも挑戦しています。

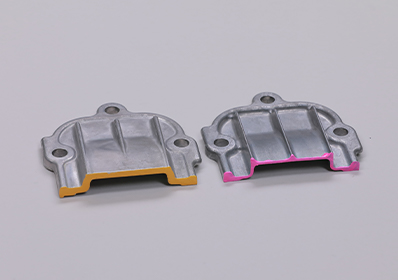

セミホットチャンバー方式

耐圧高強度アルミダイカスト

セミホットチャンバー方式は、溶湯が空気に触れずに金型内に注湯され低速充填と縦射出により、充填中の空気の巻き込みが少なく、ガス欠陥が少ない高密度の優れた製品が成形されます。 強度アップの為の熱処理が可能となり、従来は他材料で製造していた製品のアルミ材への材料置換が実現し、軽量化が図れます。

55 %

軽量化

30 %

コスト削減

センターゲート方式

高真円度アルミダイカスト

円形部品製造に際して、溶湯を製品中心部から放射状かつ均一に充填できるセンターゲート方式は、充填バランスが良くなり寸法精度が向上して真円度0.08を加工レスで達成。又、鋳巣低減、金型延命が可能です。乗用車AT用ハブ,乗用車AT用ドラム等、これまで鉄プレス成形品だった耐磨耗性を要求される高精度円形部品にも、センターゲート方式とハイリシコン合金を採用し、アルミダイカスト化に成功しています。この技術は円形部品のみに限らず、キャビの多数個取りやマシンのダウンサイジングにも効果を発揮しています。

50 %

軽量化

5-20 %

コスト削減

薄肉/加工レスダイカスト方式

軽量化に対するKSK先端技術

自動車産業において、EV,PHV等の需要拡大に伴い、自動車の軽量化はへの要求は高まっています。アルミダイカスト部品を軽量化するため手段の一つである薄肉化に挑戦し、最少肉厚0.6mmの鋳造に成功。現在は量産部品で薄肉試作品を造り、既に或るお客様にはご採用頂いております。又、コスト削減及び環境面を考えた『加工レス』を合わせて取り組んでいます。

従来品 肉厚3.5 mm

開発品 肉厚2.0 mm

従来品 肉厚3.2 mm

開発品 肉厚1.5 mm